Введение

Технология FDM лучше всего подходит для быстрого создания малобюджетных прототипов. В FDM-распечатках обычно видны линии слоев, поэтому, если требуется получить гладкую поверхность, постобработка очень важна. Некоторые методы постобработки могут также сделать распечатку более прочной за счет изменения степени ее упругих свойств, плотности, структурных и текстурных особенностей.

В данной статье мы обсудим наиболее распространенные методы постобработки при FDM.

Прошедшие постобработку FDM-распечатки (слева направо): холодная сварка, заполнение пустот, необработанная, зачищенная шкуркой, отполированная, покрашенная и покрытая эпоксидкой.

Удаление поддержек

Удаление подпорок – это обычно первый этап постобработки при любой технологии 3D-печати, в которой они применяются. В целом подпорки можно разделить на две категории: стандартные и растворимые. В отличие от других методов постобработки, которые обсуждаются в этой статье, удаление подпорок является обязательным и не приводит к улучшению качества поверхности.

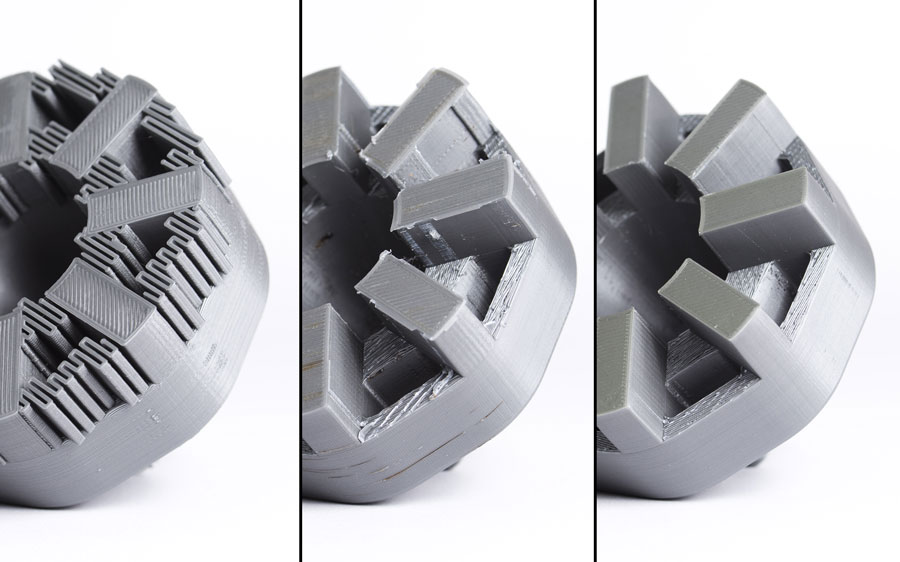

Изначальная распечатка с подпорками, плохое удаление подпорок, хорошее удаление подпорок.

Удаление стандартных подпорок

Инструментарий

- Кусачки, острогубцы, щипцы

- Зубная щетка, кисточка

| Доводка | ★ ☆ ☆ ☆ ☆ |

| Допуски | ★ ★ ☆ ☆ ☆ |

| Скорость | ★ ★ ★ ★ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

Обычно подпорки отделяются от распечатки без проблем, а очистить от подпорочного материала труднодоступные места (такие как отверстия или каверны) можно с помощью старенькой зубной щетки. Правильное расположение опорных структур и корректная ориентация при печати могут существенно уменьшить негативное влияние подпорок на то, как распечатка будет выглядеть в итоге.

Плюсы

- Не меняет общую геометрию детали.

- Процесс очень быстрый.

Минусы

- Не удаляет линии от слоев, царапины и другие дефекты поверхности.

- Если от опорной структуры остаются излишки материала или отметины, точность и внешний вид распечатки страдают.

Удаление растворимых поддержек

Инструментарий

- Стойкая к воздействию растворителя емкость

- Растворитель

- Ультразвуковой очиститель (опционально)

| Доводка | ★ ★ ★ ☆ ☆ |

| Допуски | ★ ★ ☆ ☆ ☆ |

| Скорость | ★ ★ ★ ★ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

Стандартные материалы растворимых подпорок удаляются с распечатки путем погружения ее в резервуар с соответствующим растворителем. Подпорки обычно печатаются:

- HIPS (обычно с ABS)

- PVA (обычно с PLA)

Стеклянная тара вроде банки для консервации отлично подойдет. Для обработки водой подойдет любой непористый сосуд. Для быстрого удаления подпорок с распечаток из HIPS/ABS потребуется раствор из равных долей Д-лимонена и изопропилового спирта. Многие другие материалы опорных структур, такие как PVA (с PLA) растворяются в обычной воде.

Профессиональные хитрости

Сократить время обработки раствором можно с помощью ультразвукового очистителя и заменой растворителя по мере его насыщения. Теплый (не горячий) раствор действует быстрее – подогрев пригодится, если нет очистителя.

Плюсы

- Допускается сложная геометрия, для которой стандартный метод удаления подпорок невозможен.

- Гладкая поверхность на местах крепления подпорок.

Минусы

- Неправильное растворение подпорок может привести к появлению обесцвеченных пятен и перекосам распечатки.

- Не удаляет линии от слоев, царапины и другие дефекты поверхности.

- Может привести к появлению небольших лунок или отверстий, если растворимый материал во время печати просочился внутрь объекта.

Зачистка шкуркой

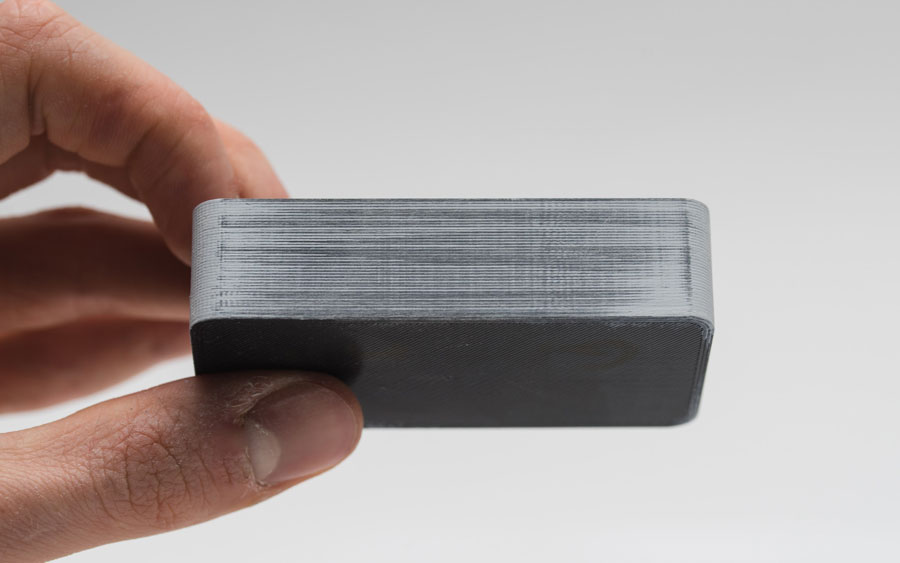

Зачищенная шкуркой серая ABS-распечатка

Инструментарий

- Наждачная бумага с зерном

на 150, 220, 400, 600, 1000 и 2000 - Тряпочка для протирки

- Зубная щетка

- Мыло

- Маска на лицо

| Доводка | ★ ★ ★ ★ ☆ |

| Допуски | ★ ★ ★ ☆ ☆ |

| Скорость | ★ ★ ☆ ☆ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

После того как подпорки удалены или растворены, можно провести ошкуривание, чтобы сгладить деталь и удалить все явные дефекты, такие как кляксы или отметины от подпорок. То, с какой шкурки начинать, зависит от толщины слоя и качества печати: для слоев в 200 микрон и меньше либо для распечаток без клякс можно взять для начала шкурку на P150. Если присутствуют кляксы, видимые невооруженным взглядом, или объект напечатан с толщиной слоя 300 мкм и более, зачистку следует начинать с P100.

Процесс можно продолжать до шкурки зернистостью P2000 (один из подходов предполагает переход на 220, затем на 400, 600, 1000 и, наконец, на 2000). С самого начала до самого конца рекомендуется влажное ошкуривание – это позволит избежать излишнего трения, которое может привести к повышению температуры и повредить объект, а также загрязнить саму наждачную бумагу. В промежутке между ошкуриваниями распечатку следует чистить зубной щеткой и промывать мыльной водой, после чего протирать тряпочкой, что позволит удалить пыль и избежать ее слипания. Для достижения гладкой, блестящей поверхности FDM-детали можно зачищать шкуркой даже P5000.

Профессиональные хитрости

Всегда производите ошкуривание небольшими круговыми движениями – равномерно по всей поверхности детали. Может возникнуть искушение зачищать перпендикулярно слоям или даже параллельно, но это может привести к образованию борозд. Если деталь после ошкуривания обесцветилась или на ней осталось много царапин, ее можно немного нагреть, чтобы размягчить поверхность и дать некоторым дефектам сгладиться.

Плюсы

- Получается исключительно гладкая поверхность.

- Значительно облегчается дальнейшая постобработка (покраска, полировка, сглаживание и покрытие эпоксидкой).

Минусы

- Не рекомендуется для деталей с двумя или одной оболочками, поскольку ошкуривание может распечатку повредить.

- Процесс сложен в случае изощренных поверхностей и наличия у объекта мелких деталей.

- Если зачистка производится слишком агрессивно и удаляется слишком много материала, это может сказаться на внешнем виде детали.

Холодная сварка

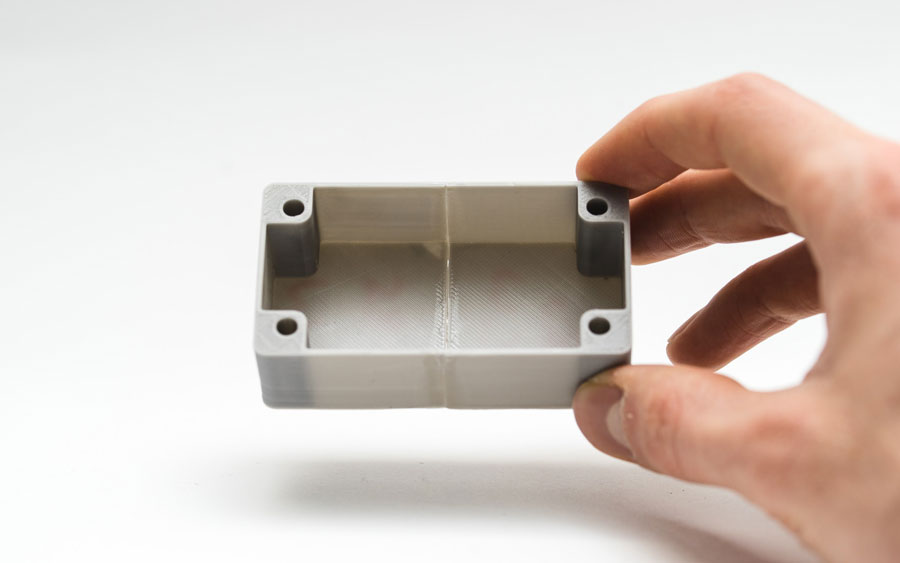

Две напечатанных ABS половинки детали, соединенные холодной сваркой

Инструментарий

- Ацетон для ABS. Дихлорметан для PLA, ABS

- Губчатый аппликатор

| Доводка | ★ ★ ☆ ☆ ☆ |

| Допуски | ★ ★ ☆ ☆ ☆ |

| Скорость | ★ ★ ★ ★ ★ |

| Подойдет для | всех термопластиков FDM |

Процесс

Если размер объекта превышает рабочий объем принтера, объект печатают по частям и потом собирают. В случае PLA и некоторых других материалов, сборку можно произвести с помощью Дихлорметана или подходящего клея (выбор клея зависит от пластика). В случае ABS можно произвести «сварку» с использованием ацетона. Соприкасающиеся поверхности нужно слегка смочить ацетоном и плотно сжать или зажать и держать так до тех пор, пока большая часть ацетона не испарится. Так детали окажутся скрепленными между собой химическими связями.

Профессиональные хитрости

Увеличение площади поверхности ацетонового контакта увеличивает прочность соединения. Шпунтовое соединение в помощь.

Плюсы

- Ацетон не так сильно меняет цвет поверхности, как большинство клеев.

- После высыхания соединение приобретает свойства ABS, что делает дальнейшую обработку более простой и единообразной.

Минусы

- Соединение деталей ABS холодной «сваркой» ацетоном не такое прочное, как если бы деталь была напечатана целиком.

- Чрезмерное использование ацетона может привести к растворению детали и негативно повлиять на окончательный внешний вид, а также на допуски.

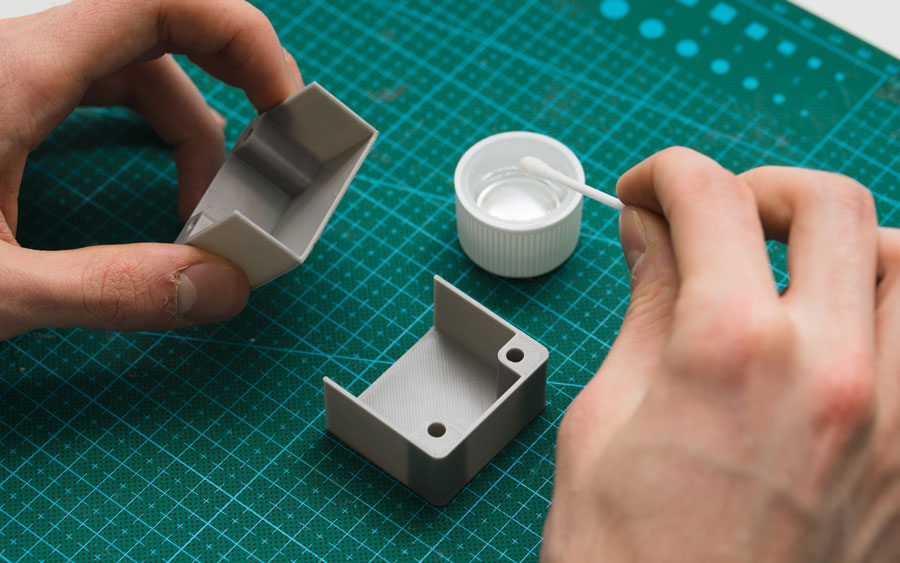

Заполнение пустот

Черная ABS распечатка, обработанная заполнителем и зачищенная

Инструментарий

- Эпоксидная смола (только для небольших пустот)

- Шпаклёвка для автомобильных кузовных работ (для больших пустот и соединений)

- Филамент ABS и ацетон (только для небольших пустот в распечатках ABS)

| Доводка | ★ ★ ☆ ☆ ☆ |

| Допуски | ★ ★ ★ ☆ ☆ |

| Скорость | ★ ★ ★ ☆ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

После того как деталь зачищена либо растворены растворимые подпорки, могут выйти наружу необычные пустоты. Эти пустоты образуются во время печати, когда слои оказываются неполными из-за каких-либо ограничений на траекторию движения печатающей головки, что зачастую оказывается неизбежным. Небольшие щели и пустоты можно легко заполнить эпоксидной смолой и никакой дополнительной обработки в этом случае не потребуется. Более крупные щели или пустоты, которые остаются при сборке объекта из нескольких частей, могут быть ликвидированы заполнителем для автомобильных кузовных работ, но после этого распечатку нужно будет еще раз ошкурить. Шпаклёвка работает великолепно, легко обрабатывается наждачкой и поддается покраске. Более того, детали, соединенные таким заполнителем, или залитые им пустоты оказываются прочнее исходного пластика.

Щели в ABS-распечатках можно также заполнять разжиженным с помощью ацетона ABS, который вступает в химическую реакцию с ABS-объектом и просачивается в имеющиеся пустоты. Рекомендуется делать такую замазку из 1 части ABS и 2 частей ацетона, тогда она при правильном применении не сильно испортит поверхность.

Дихлорметан работает для всех видов пластика: ABS, PLA, HIPS, SBS и др.

Эпоскидная смола также пригодится, если вы захотите сделать деталь, на 3д принтере более прочной.

Плюсы

- Эпоксидный заполнитель легко зачищается и грунтуется, в результате чего получается отличная поверхность для покраски.

- Раствор ABS того же самого филамента даст тот же самый цвет, так что на поверхности ничего не будет заметно.

Минусы

- Заполнитель для автомобильных кузовных работ или другой полиэфирный эпоксидный клей после высыхания непрозрачен, так что на распечатке останутся обесцвеченные участки.

- Для достижения равномерной поверхности требуется дополнительная обработка.

- Если зачистка производится слишком агрессивно и удаляется слишком много материала, это может сказаться на внешнем виде детали.

Полировка

Модель из пластика PLA, отполированная.

Инструментарий

- Состав для полировки пластика

- Наждачная бумага на P2000

- Тряпочка для протирки

- Зубная щетка

- Полировальный круг или тряпочка из микрофибры

| Доводка | ★ ★ ★ ★ ★ |

| Допуски | ★ ★ ★ ☆ ☆ |

| Скорость | ★ ★ ☆ ☆ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

После зачистки детали на нее можно нанести состав для полировки пластика, чтобы придать объекту из стандартного ABS или PLA зеркальный блеск. После того как деталь обработана шкуркой на 2000, надо тряпочкой удалить с распечатки пыль и промыть распечатку под теплой водой с использованием зубной щетки. Когда объект полностью высохнет, отполируйте его на полировальном круге или тряпочкой из микрофибры, добавляя по ходу дела состав для полировки, например тот которым полируют бижутерию. Они разработаны специально для пластика и синтетики и придают устойчивый блеск. Другие составы для полировки пластика, которые используются, например, для полировки автомобильных фар, тоже хорошо работают, но некоторые из них содержат химические вещества, которые могут повредить распечатку.

Профессиональные хитрости

Чтобы отполировать мелкие детали, насадите полировальный круг на Dremel (или другой роторный инструмент, например электродрель). Для более крупных и прочных деталей можно задействовать точильно-шлифовальный станок, только следите за тем, чтобы деталь не оставалась на одном месте слишком долго, а то пластик может от трения расплавиться.

Плюсы

- Деталь полируется без растворителей, от которых ее может перекосить или от которых могут измениться ее допуски.

- Если зачистка и полировка выполнены правильно, получается зеркально-гладкая поверхность, очень похожая на литую.

- Полировка и зачистка пластика крайне экономичны, что делает этот метод достижения качественной доводки весьма рентабельным.

Минусы

- Если хочется добиться зеркально-гладкой поверхности, перед полировкой деталь должна быть тщательно зачищена, что может сказаться на допусках.

- После полировки грунтовка или краска уже не пристают.

Грунтовка и покраска

Серая FDM-распечатка из PLA, покрашенная аэрозольной краской в черный цвет.

Инструментарий

- Тряпочка для протирки

- Зубная щетка

- Наждачная бумага с зерном на 150, 220, 400 и 600

- Аэрозольная грунтовка для пластика

- Финишная краска

- Полировальные палочки

- Полировальная бумага

- Маскировочная лента (только если предполагается несколько цветов)

- Нитриловые перчатки и соответствующая маска на лицо

| Доводка | ★ ★ ★ ★ ★ |

| Допуски | ★ ★ ★ ☆ ☆ |

| Скорость | ★ ☆ ☆ ☆ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

После того как распечатка должным образом зачищена (при покраске достаточно дойти до шкурки P600), ее можно грунтовать. Аэрозольную грунтовку для пластика следует наносить двумя слоями. Эта грунтовка предназначена для последующей покраски моделей, обеспечивает ровное покрытие и при этом достаточно тонкая, чтобы не скрывать мелкие элементы. Толстая грунтовка, которая продается в хозяйственных магазинах, может комковаться, и тогда придется серьезно поработать наждачной бумагой. Короткими нажатиями с расстояния 15-20 см от объекта нанесите первое аэрозольное покрытие, стараясь делать это равномерно. Дайте грунтовке высохнуть и зачистите неровности шкуркой на 600. Легкими быстрыми нажатиями нанесите второй слой аэрозоля, тоже очень осторожно и равномерно.

Когда грунтование закончено, можно приступать к покраске. Красить можно и художественными акриловыми красками и кисточками, но пульверизатор обеспечит более гладкую поверхность. Аэрозольные краски из хозяйственного магазина густые и вязкие, их трудно контролировать, так что нужно использовать такие, которые разработаны специально для моделирования. Загрунтованная поверхность должна быть отшлифована и отполирована (палочки для шлифовки и полировки, которые применяются в маникюрных салонах, можно приобрести через интернет, они отлично подходят для нашей задачи), а потом протерта тряпочкой. Краска должна наноситься на модель очень тонкими слоями, первые слои должны быть прозрачными. Когда красочное покрытие станет непрозрачным (это обычно 2-4 слоя), дайте модели минут 30 отдохнуть, чтобы краска высохла полностью. Аккуратно отполируйте красочный слой маникюрными палочками, повторите процедуру для каждого из цветов (между каждой наносимой краской).

Отдельные части модели можно закрыть маскировочной лентой, чтобы цвета, если их несколько, не смешивались. Когда покраска завершена, удалите маскировочную ленту и отполируйте объект полировальной бумагой. Полировальная бумага, например 3M или Zona, бывает разной зернистости, продукт это относительно новый. Она продается пачками в разных интернет-магазинах, и после обработки этой бумагой красочный слой или финишное покрытие будет буквально сиять – и такого эффекта ничем другим не добиться. Нанесите 1-2 слоя финишного покрытия, чтобы защитить краску, и дайте ему полностью просохнуть. Финишное покрытие выбирается в соответствии с рекомендациями производителя краски. Если финишное покрытие и краска несовместимы, это может сделать бессмысленной всю вашу работу по покраске, так что совместимость здесь очень важна.

Профессиональные хитрости

Когда работаете с аэрозольной краской, не встряхивайте баллончик! Важно не смешать пигмент или грунтовку с пропеллентом (выталкивающим газом), в результате чего в спрее образуются пузырьки. Вместо этого баллончик нужно 2-3 минуты повращать, чтобы смешивающий шарик перекатывался, как жемчужина, а не бренчал.

Плюсы

- Отличный результат, если учесть все нюансы процесса и попрактиковаться.

- С конечным видом объекта можно делать все что угодно, каким бы материалом он ни был напечатан.

Минусы

- Грунтовка и краска увеличивают объем модели, что сказывается на допусках и может стать проблемой, если речь идет о детали более крупного объекта.

- Высококачественная аэрозольная краска или пульверизатор увеличивают затраты.

Сглаживание парами

Сглаженная парами черная полусфера, напечатанная ABS

Инструментарий

- Тряпочка для протирки

- Стойкий к воздействию растворителя герметичный контейнер

- Растворитель

- Бумажные полотенца

- Алюминиевая фольга (или иной стойкий к воздействию растворителя материал)

- Маска на лицо и химически стойкие перчатки

| Доводка | ★ ★ ★ ★ ☆ |

| Допуски | ★ ★ ☆ ☆ ☆ |

| Скорость | ★ ★ ★ ☆ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

Проложите дно контейнера бумажными полотенцами, если возможно – и по стенкам. Критически важно, чтобы пары не могли повредить контейнер, а сам контейнер был герметичен. Рекомендуется использовать стеклянный или металлический контейнер. Нанесите достаточное количество растворителя на бумажные полотенца так, чтобы их смочить, но не пропитать – это также поможет им лучше прилипнуть к стенкам. Ацетон славится своей способностью сглаживать ABS. PLA можно сгладить разными другими растворителями (неплохо работает Дихлорметан), но этот пластик, как правило, значительно хуже поддается такой обработке, чем ABS. При работе с любыми растворителями, пожалуйста, соблюдайте технику безопасности при обращении с химическими веществами и всегда принимайте соответствующие меры предосторожности. В центр проложенного бумажным полотенцем контейнера нужно установить небольшой «плот» из алюминиевой фольги или другого стойкого к растворителю материала. Поставьте распечатку на «плот» (любой стороной на ваш выбор) и закройте крышку контейнера. Полировка парами может занимать разное время, так что периодически проверяйте распечатку. Чтобы увеличить скорость полировки, контейнер можно подогреть, но делать это надо осторожно, чтобы не случилось взрыва.

При извлечении распечатки из контейнера постарайтесь к ней никаким образом не прикасаться, оставьте ее на «плоту», доставайте их вместе. Во всех тех местах, которыми распечатка с чем-нибудь контактировала, будут дефекты, поскольку внешний слой окажется недорастворенным. Перед тем как с ней работать, дайте распечатке полностью «продышаться», чтобы все пары растворителя улетучились.

ПРИМЕЧАНИЕ. Многие аэрозоли и/или распыляемые растворители огне- или взрывоопасны, их испарения могут быть вредны для человека. Будьте крайне осторожны при нагревании растворителей, всегда работайте с ними и храните их в хорошо проветриваемом помещении.

Плюсы

- Многие небольшие кляксы, а также в значительной мере линии слоев сглаживаются без дополнительной обработки.

- Поверхность распечатки становится исключительно гладкой.

- Процедура очень быстрая, ее можно провести, используя широко доступные материалы.

Минусы

- Не «залечивает» щели, не полностью скрывает линии слоев.

- В процессе сглаживания внешний слой распечатки растворяется, что очень сильно сказывается на допусках.

- Отрицательно сказывается на прочности распечатки из-за изменения свойств ее материала.

Погружение

Модель из PLA, обработанная погружением в Дихлорметан.

Инструментарий

- Стойкая к воздействию растворителя емкость

- Растворитель

- Крючок с проушиной или винтик

- Большого сечения проволока для скульптуры или ландшафтного дизайна

- Сушилка или сушильная рама

- Маска на лицо и химически стойкие перчатки

| Доводка | ★ ★ ★ ★ ☆ |

| Допуски | ★ ☆ ☆ ☆ ☆ |

| Скорость | ★ ★ ★ ★ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

Убедитесь, что используемый контейнер достаточно широк и глубок для того, чтобы в находящийся в нем раствор распечатка погружалась полностью. Заполните контейнер соответствующим количество растворителя – будьте осторожны, старайтесь не брызгать. Как и для сглаживания парами, для сглаживания погружением распечаток из ABS можно использовать ацетон, его легко найти в магазине, а для PLA – Дихлорметан, он также хорошо справляется с ABS, HIPS, SBS, PETG и многими другими материалами. PLA довольно стоек к сглаживанию растворителем, так что может понадобиться несколько заходов, чтобы добиться желаемого результата. Подготовьте распечатку к погружению, ввинтив ей в незаметное место крючок или винтик с проушиной. Проденьте в проушину или обмотайте вокруг винтика проволоку так, чтобы распечатку можно было погружать в растворитель. Если проволока слишком тонкая, она не сможет противостоять действующей на распечатку выталкивающей силе, и погружать объект будет непросто.

После того как распечатка подготовлена, с помощью проволоки полностью погрузите ее на несколько секунд в растворитель. Извлеките распечатку и повесьте ее за проволоку в сушилку или на сушильную раму, чтобы растворитель полностью испарился с поверхности. После извлечения распечатку можно осторожно потрясти, чтобы облегчить процесс просушки и убедиться, что растворитель не скопился в углублениях.

Профессиональные хитрости

Если после просушки на распечатке появился непрозрачный белесый налет, это можно исправить, некоторое время подержав объект над баней из растворителя, чтобы его пары слегка растворили поверхность. Так можно восстановить исходный цвет распечатки и добиться блестящего внешнего слоя.

Плюсы

- Поверхность распечатки сглаживается значительно быстрее, чем при полировке парами.

- Образуется значительно меньше испарений, чем при других методах полировки растворителем, поэтому данный метод менее опасен.

Минусы

- Поверхность сглаживается очень агрессивно, так что о допусках можно забыть.

- Слишком долгое погружение может привести к полной деформации объекта и значительному изменению свойств материала.

Эпоксидное покрытие

Черная распечатка из ABS, наполовину покрытая эпоксидной смолой, наполовину — не покрытая

Инструментарий

- Двухкомпонентная эпоксидная смола

- Губчатый аппликатор

- Емкость для смешивания

- Наждачная бумага на P1000 или тоньше

| Доводка | ★ ★ ★ ★ ☆ |

| Допуски | ★ ☆ ☆ ☆ ☆ |

| Скорость | ★ ★ ★ ★ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

После того как распечатка зачищена (предварительная зачистка дает лучший конечный результат), тщательно протрите ее тряпочкой. Смешайте смолу и отвердитель в указанной в инструкции пропорции, точно отмеряя все объемы. Процесс отверждения эпоксидной смолы – экзотермический, поэтому следует избегать стеклянных контейнеров и контейнеров из материалов с низкой температурой плавления. Рекомендуется использовать контейнеры, которые специально предназначены для смешивания эпоксидных смол. Неправильное соотношение смолы и отвердителя может привести к увеличению времени отверждения или вообще к тому, что отверждения не произойдет и получится вечно липкая субстанция. Перемешивайте смолу и растворитель, как указано в инструкции, – тщательно, плавными движениями, чтобы свести к минимуму количество воздушных пузырьков, остающихся внутри смеси. Нужно совсем немного эпоксидки, а большинство таких смол работают только в течение 10-15 минут, так что планируйте всё соответственно.

Нанесите губкой-аппликатором первый слой эпоксидной смолы, стараясь избегать ее скопления в углублениях и на мелких деталях. Когда распечатка покрыта достаточно, дайте смоле полностью затвердеть – как написано в прилагаемой к ней инструкции. Одного слоя может оказаться достаточно, но для получения оптимального результата распечатку лучше слегка обработать тонкой шкуркой (на P1000 и более), чтобы ликвидировать все дефекты. Тряпочкой сотрите пыль и так же, как и раньше, нанесите второй слой эпоксидки.

Плюсы

- Очень тонкий слой эпоксидной смолы не слишком сильно скажется на допусках (если только распечатка не была предварительно чрезмерно сильно зачищена).

- Вокруг объекта образуется защитная оболочка.

Минусы

- Линии слоев останутся видны, они только будут покрыты гладкой оболочкой.

- Если используется слишком много эпоксидной смолы, она может залить детали и грани, а поверхность может получиться как будто бы жирной.

Металлизация

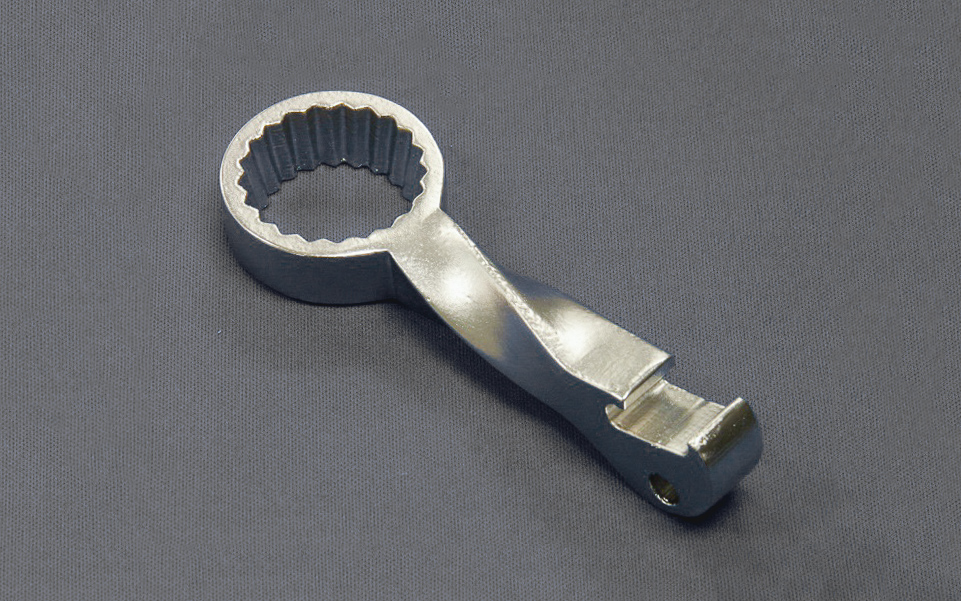

Напечатанный на FDM-принтере элемент конструкции, никелированный покрытием Repliform по технологии RepliKote

Инструментарий (для работы дома)

- Раствор для гальванизации. Раствор для гальванизации можно получить, смешав соль металла, кислоту и воду, но, если пропорции неточны, а вещества недостаточного высокого качества, на профессиональный результат рассчитывать не приходится. Если купить уже готовый раствор (как в наборах Midas), можно быть уверенным, что проблемы с металлизацией вызваны не раствором.

- Расходуемый анод. Материал анода должен соответствовать металлу раствора: например, если в растворе использован сульфат меди (с водой это медный купорос), то анод должен быть тоже медным. Подойдет любой объект из соответствующего металла (например, медная проволока для покрытия медью), или же можно купить специальные полоски металла для гальванизации.

- Проводящая краска или ацетон с графитом. Для гальванизации поверхность распечатки должна быть электропроводящей, и этого можно добиться с помощью проводящей краски или раствора из равных частей графита и ацетона. Проводящая краска будет работать с любым материалом, а ацетон с графитом – только с ABS.

- Силовой выпрямитель. В качестве этого элемента можно использовать простую батарейку, только она будет не так эффективна и не даст достаточно быстрого результата, чем собственно выпрямитель (тока бытовой сети). Выпрямитель более безопасен в том смысле, что его можно просто выключить и таким образом перекрыть ток в процессе гальванизации.

- Проводящий винтик или крючок с проушиной

- Непроводящая емкость

- Контакты

- Непроводящие перчатки и защитные очки. Растворы для гальванизации кислотные, при попадании их в глаза можно получить травму, так что надевать очки очень важно. Растворы также раздражают кожу и проводят электрический ток, поэтому нужны изолирующие перчатки.

| Доводка | ★ ★ ★ ★ ☆ |

| Допуски | ★ ★ ★ ☆ ☆ |

| Скорость | ★ ★ ★ ★ ☆ |

| Подойдет для | всех термопластиков FDM |

Процесс

Металлизацию в результате гальванизации (гальваностегию) можно проводить дома или в профессиональной мастерской. Чтобы все сделать правильно, нужно хорошо разбираться в материалах, в том, что собственно происходит, – и в домашних условиях эти возможности обычно ограничены. Чтобы добиться отличного качества поверхности и иметь более широкие возможности металлизации, включая хромирование, лучше всего воспользоваться услугами профессиональных мастерских. Ниже в качестве примера будет описан процесс гальванизации медью.

В домашних условиях можно выполнить гальванизацию медью или никелем, и такое покрытие послужит затем основой для гальванизации другими металлами. Критически важным является то обстоятельство, чтобы поверхность распечатки перед ее гальванизацией была максимально гладкой. Любые неровности и линии слоев будут в результате процесса усилены. Подготовьте ошкуренный и почищенный объект к металлизации, покрыв пластик тонким слоем высококачественной проводящей краски или раствором графита и ацетона, если речь идет о распечатке из ABS. Дайте проводящему покрытию полностью высохнуть, при необходимости зачистите его, чтобы поверхность была гладкой. На этом этапе исключительно важно не прикасаться к распечатке голыми руками или надеть перчатки, потому что потожировые отпечатки на объекте непременно повлияют на качество гальванизации.

Вставьте винтик или крючок с проушиной в незаметное на распечатке место и соедините его с минусовым контактом выпрямителя. Это будет катод. Медный анод соедините с плюсовым контактом выпрямителя. Заполните емкость достаточным количеством раствора для медной гальванизации так, чтобы распечатка оказалась потом полностью им покрыта. Погрузите анод в емкость и включите питание. После того как выпрямитель включен, погрузите распечатку в емкость, убедившись, что она нигде не касается анода. Осторожно! Когда объект уже в ванночке, система гальванизации активна, и контакт с раствором, катодом или анодом может быть травмоопасен. Выставите напряжение на выпрямителе в 1-3 Вольта, и процесс пойдет до полной металлизации. Чтобы всё ускорить, напряжение можно и увеличить, но не более чем до 5 Вольт. Когда на распечатке осадилось достаточное количество металла, просто отключите питание и высушите объект полотенцами из микрофибры. Когда он станет сухим, покройте объект лаком, чтобы защитить его от коррозии.

Плюсы

- Металлизированная оболочка увеличивает прочность пластиковых распечаток, что значительно расширяет сферы их применения.

- При правильной гальванизации металлическое покрытие получается очень тонким, так что допуски в целом выдерживаются.

- Поверхность (опять же, если все было правильно) получается великолепной, никто и не подумает, что объект напечатан на 3D-принтере.

Минусы

- В целом, чтобы получить профессиональный результат – очень дорого. Профессиональная гальванизация в домашних условиях требует изрядного количества оборудования.

- Гальванизация в домашних условиях при несоблюдении техники безопасности чревата травмами.